Cégünk a nagymennyiségű gyártás miatt, nagyon fontosnak tartja a hatékony termelést. Jellemző a folyamatos bővítés, fejlesztés és gyakran jelennek meg új termékek is a palettáinkon. Legtöbb gyártósorunkra jellemző a jól követhető anyagáram, kiegyensúlyozott folyamatok és optimális munkahely kialakítás.

A vizsgált rendszernél is egy ilyen szintű változtatás volt a cél. A termék éves gyártott darabszáma jelenleg 1.000.000 db, ami évről évre növekszik, ezért kimagaslóan fontos a gyártás optimalizálása.

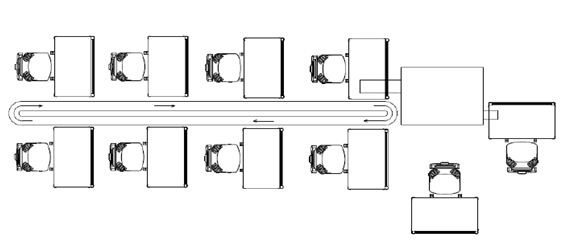

Kiinduló állapotunk:

- Sort logisztikus tölti

- 9 operátor dolgozik + 1 tartalék állomás

- az előszerelt termékek egy ovális szalagon mennek körbe

- nem követhető anyagáramlás

- kiegyensúlyozatlan folyamatidők

- 93 sec/db gyártásidő szükséglet

- folyamat utolsó lépése, hogy műanyag ládába kerül a termék

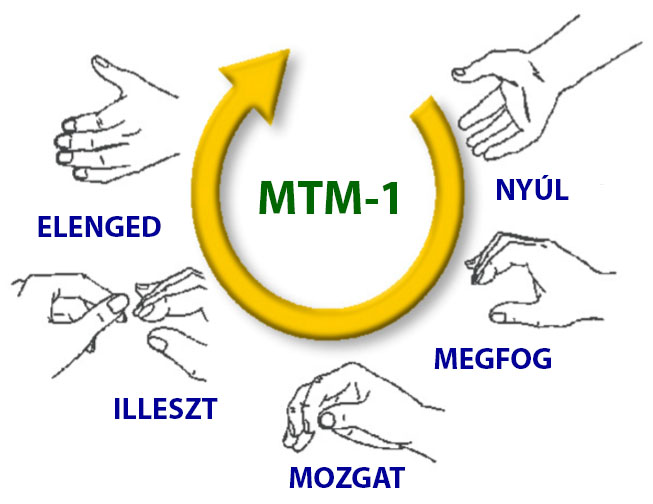

A teljes folyamatomat MTM elemzéssel kezdtem, hogy megtudjam a jelenleg működő sor folyamatai mennyi időt vesznek igénybe. Ezt követően optimalizáltam és felbontottam kisebb folyamatokra a teljes összeszerelés menetét. Végül optimalizáltam a feladatokat az egyes munkaállomásokon.

A jelenlegi kialakítás esetén jelentős időkülönbségek tapasztalhatók, így azok kiegyensúlyozása önmagában sokat jelent a folyamat optimalizálásában. Ezeknek fő oka, hogy az anyagáramlás nem optimális, ugyanis az előszerelt egységek átmennek olyan állomásokon is, ahol nem végeznek velük műveletet. Egy ovális szalagon mennek körbe, palettákban ömlesztve utaznak. Továbbá van egy nem használt állomás is a folyamatba iktatva, ez egy kamerás ellenőrző állomás, amire már nincs szükség, de a folyamat része, így az ellenőrzési folyamat végigmegy, de ellenőrzés nem történik. Végül cél volt, hogy a különálló állomás is közvetlenül része legyen a folyamatnak.

MTM elemzések során meghatároztam a jelenlegi időszükségleteket, illetve kialakítottam egy új rendszert, új layoutot.

A termék összesen 20 elemből épül fel, ebben 11 különböző alkatrész található. A szerelési layoutot az elemzésem nyomán 9 állomásról 7 állomásra tudtuk csökkenteni, úgy, hogy az termék végállapota nem a műanyag ládába helyezés, hanem dobozolás, ezzel tehát bővült a folyamat. Továbbá egy nem használt, de fizikailag még a soron lévő automata állomás kiszerelésével is gyorsítottuk a folyamatot, így ezek együttes eredményeképpen 93 másodperces ciklusidő 72 másodpercre csökkent. A leggyorsabb és leglassabb állomások időszükségletei közötti különbséget 1 másodpercre sikerült csökkentenem, így a taktolási veszteségem minimális lett.

A korábbi elrendezés helyett, most egy olyan állomáselrendezés került kialakításra, amelyben az állomáson elkészült előszerelt termék egyből arra az állomásra jut, ahol a további felhasználását végzik az adott elemnek. Anyagtovábbítást csúszótálcák segítségével végezzük, így a késztermék 20 cm-es távolságból lesz felvehető a következő állomáson, ezzel is rövidítve a folyamathoz szükséges időt.

Beruházási költségek nem jelentősek, a legtöbb változás elvégezhető az állomások elkülönítésével, átrendezésével, illetve a tárolók áthelyezésével és egy új hevederes pályaszakasz beépítésével. Így a beruházás megtérülése negyed év alatt várható.

Az új szerelési elrendezés közben figyelembe vettem a kialakítási kérdéslistában szereplő kritériumokat, észrevételeket. Az alábbi táblázat tartalmaz néhány példát ezek közül:

A táblázatban jól látható, hogy hol szükséges módosítani a jelenlegi állapoton. Sorra véve a következő módosításokat hajtottam végre:

- Munkastruktúra: Rossz taktolás kijavítása volt a cél. Ahogy feljebb is említettem, a folyamatok nem voltak kiegyenlítve, míg az egyik állomáson folyamatos volt a munkavégzés, volt olyan állomás, ahol várták a félkész darabot és csak folyamatos kisebb megszakításokkal ment a munkavégzés.

Megoldást az jelentette, hogy a folyamatokat MTM elemzések alapján máshogy osztottam fel az egyes munkahelyek között, ami kiegyensúlyozta a ciklusidőket. - Layout/Munkahelyelrendezés: A régi layout-on egy tartalék állomás van, ami arra a célra szolgál, hogy a kiegyensúlyozatlan folyamatot kompenzálja, erre az állomásra a kiegyensúlyozott időszükségleteknek köszönhetően már nincs szükség.

- Anyagáramlás: Egy ovális hevederes pályán megy körbe a termék a teljes műszak alatt. Ennél a kialakításnál feleslegesen sok az anyagáramlás. Ezt fontosnak tartottam kiküszöbölni, mert emiatt extra ellenőrzéseket kell végrehajtania az operátornak és nem ergonomikus az anyagelvétel sem. Ezekből fakadóan pedig nagyobb a hibakockázat is.

Megoldáshoz végül egy olyan elrendezési vázlat vezetett, amiből kivettem az ovális pályát és az egyik munkaállomásról a folyamatban következő állomásra került közvetlenül a termék. - Kiszolgáló és kezelőelemek: Egy ellenőrző állomás van a folyamatba iktatva, amely egy kamerás ellenőrző állomás. Azonban erre már nincs szükség a termék változása miatt, de a folyamatból nem lett kivéve, így minden darab átmegy rajta, ami tovább lassítja a folyamatot. A layout módosításával ez az állomás kikerült a folyamatból.

- Szállítóeszközök: Ahogy azt már feljebb is említettem, a hevederes pályán nem követhető az anyagáram. Így a pályát kellett kicserélni más eszközre, az új elrendezésnek köszönhetően már csúszópályák lettek felszerelve, amik közvetlenül csak a folyamat következő műveletlépéséhez vezetik át a termékeket.

Végül összegezve az elért eredmények:

- MTM elemzéssel jól kiegyenlített ütemidőt kaptam

- MTM elemzésnek köszönhetően optimális munkahely kialakítás

- Csökkenthető a selejtgyártás kockázata

- 93 sec/db ciklusidő helyett 72 sec/db

- 9 munkaállomás/operátor helyett 7-re lesz szükség

- folyamatáram jól követhető

- nincs felesleges anyagáram, közvetlen eljutás a következő művelethez

Kárpi Szabolcs

MTM-Alkalmazó